SERVISNE USLUGE

Filtriranje hidrauličnog ulja

Prema statistikama, više od 90% otkaza na hidrauličnim uređajima uzrokovano je sadržajem čvrstih čestica u ulju. Da bismo sprečili nepotrebne probleme i troškove, važno je redovno proveravati kvalitet hidrauličnog ulja i sprovoditi adekvatno filtriranje.

Hidraulično ulje može biti uzorkovano kako bi se tačno utvrdilo njegovo stanje i izbegla nepotrebna zamena. Uređajima za filtriranje hidrauličnog ulja, poput onih koje proizvodimo u MHS Team AT, omogućava se filtriranje hidrauličnog ulja u prostorijama kupca ili na terenu. Tokom filtriranja, vrši se kontrola broja čvrstih čestica i sadržaja vode, uz pomoć uređaja za ispitivanje čistoće ulja, proizvodnje Parker, kojima raspolaže MHS Team AT.

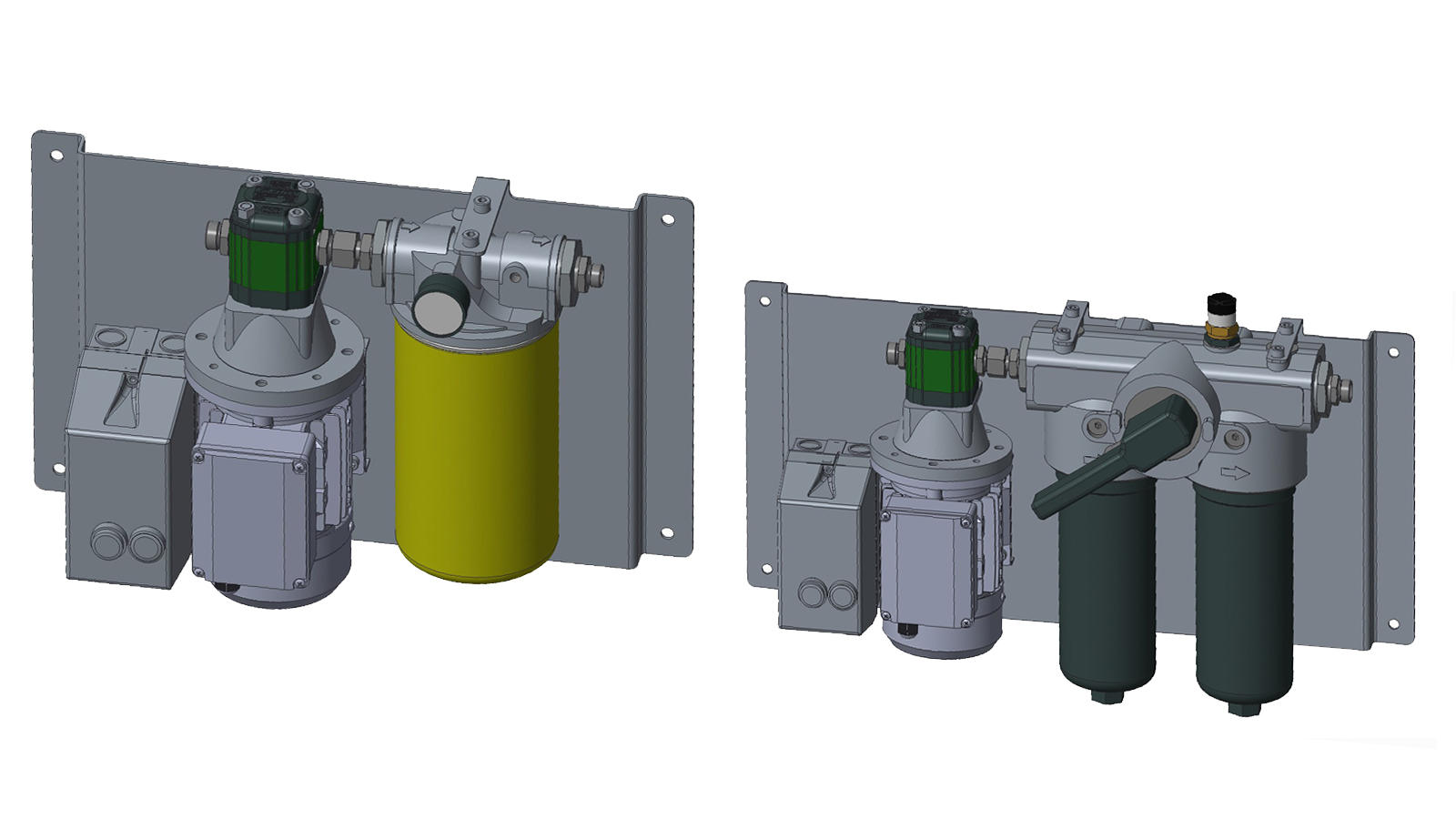

Mobilni uređaji za pretakanje i filtriranje hidrauličnog ulja firme MHS Team AT nude brojne karakteristike, uključujući ručno biranje između filtriranja ili pretakanja bez filtriranja, laku promenu finoće filtriranja, kontrolu zasićenosti filtra, i mogućnost montaže adsorpcionih filtera za izdvajanje vode.

Dijagnostika hidrauličnih sistema je takođe ključna za održavanje performansi i sprečavanje otkaza. MHS Team AT nudi digitalnu i analognom dijagnostiku hidrauličnih sistema, sa opremom koja može precizno meriti protoke, pritisak, temperaturu i broj obrtaja. Pored toga, naša firma koristi najsavremeniju tehnologiju za ispitivanje sadržaja čvrstih čestica i vode u ulju, kao i ispitivanje proporcionalnih ventila.

Uz pravilno filtriranje hidrauličnog ulja i redovnu dijagnostiku hidrauličnih sistema, možete smanjiti rizik od otkaza, produžiti radni vek vašeg hidrauličnog sistema i smanjiti troškove održavanja. MHS Team AT nudi sveobuhvatne usluge i opremu za postizanje optimalnog kvaliteta hidrauličnog ulja i performansi sistema.

INFO: PROIZVODNJA

Inovativna inženjerska rešenja. Prilagođavanje kroz inovacije. Naši namenski izrađeni mobilni uređaji za filtriranje i pretakanje ulja su dizajnirani i proizvedeni za visoke performanse i za primenu u zahtevnim radnim okruženjima.

KORAK PO KORAK – OD PROBLEMA DO REŠENJA

Proces servisa komponente, npr. pumpa, cilindar, razvodni ventil . . .

IZRADA UPUTSTVA ZA RAD I ODRŽAVANJE

Rukovodilac projekta sastavlja tekst Uputstva za rad i održavanje, koji predstavlja ključan dokument za dugoročnu eksploataciju komponenti. Ovaj dokument je od posebnog značaja prilikom isporuke hidrauličnih agregata i sistema kao celina. U ovom Uputstvu se detaljno definišu tehničke karakteristike uređaja, uputstvo za rukovanje, opis rada sa opštom specifikacijom i hidrauličnom šemom, elektro šeme i pregled mogućih otkaza.

1. Prijem komponente

Hidraulične komponente mogu se dostaviti MHS na različite načine:

- dostavljanjem komponente u MHS, lično,

- korišćenjem usluga javnog prevoza, kao što je brza pošta, ili

- MHS može organizovati dostavu koristeći sopstvena vozila.

Bez obzira na metodu dostave, svaka komponenta se prima na Prijemnom odeljenju, gde se beleže osnovne informacije o tipu komponente i njenom stanju pri prijemu. Uz komponentu se prilaže identifikaciona kartica, a otvara se i radni nalog za servisiranje.

2. Demontaža komponente i defektaža

Odeljenje Servisa i održavanja organizovano je kroz različite ekipe koje su specijalizovane za pojedine grupe komponenata. Tako, na primer, imamo ekipu za: klipne pumpe; krilne i zupčaste pumpe; cilindre; upravljačko razvodne ventile. Ovakva specijalizacija radnika stvara uslove za kvalitetno i brzo obavljanje servisne usluge. Svaka ekipa je specijalizovana za svoju grupu komponenata, što doprinosi dubljem razumevanju specifičnih konstrukcionih rešenja i bržem rešavanju problema.

Pre rastavljanja komponenti, svaka se pažljivo pere i suši kako bi se osigurala čistoća površina. Zatim sledi detaljno rastavljanje, pregled i merenje svih relevantnih dimenzija, kao što su zazori. Treća faza u procesu dijagnostike obuhvata detaljan vizuelni pregled svih kontaktnih površina, posebno onih ključnih za određenu konstrukciju, kod:

- klipno aksijalne – površine čela cilindarskog bloka/doboša i kontaktna površina sabirne ploče;

- krilne – površina statorskog prstena i bočne površine rotora i bočnih, ležajnih ploča;

- zupčastih pumpi – unutrašnja površina kućišta (usisna strana), površine kliznih ležajeva i površina dodira zupčanika i ležajnih osmica;

- cilindra – površina klipnjače, unutrašnja površina cevi i stanje zaptivača;

- upravljački ventili – radni klipovi i kontaktne površine tela.

Na osnovu izvršenog pregleda, definiše se specifikacija radova i lista delova koji treba zameniti kako bi se komponenta vratila u radno stanje.

3. Izrada ponude i uslova ugradnje

Ponuda se izrađuje na bazi detaljnog nalaza koji precizno definiše specifikaciju delova i potrebne intervencije. Uz cenu i rok izrade, ponuda obuhvata i specifikaciju delova koji će biti ugrađeni. Sastavni deo ponude je garancija na upotrebu, ali i definisani uslovi ugradnje, na primer: potrebna čistoća ulja.

5. Servisiranje sa zamenom delova i montaža:

Servisiranje komponenata je veoma delikatan posao i on se može poveriti samo iskusnim tehničarima. Isti radnik koji je izvršio i defektažu stanja komponente, angažovan je i na servisiranju iste. Za kvalitetno obavljanje servisa, potrebno je poznavanje čitavog niza specifičnih konstrukcionih detalja.

Zahvaljujući dugogodišnjem iskustvu na ovim poslovima i servisirajući stotine komponenata istog tipa, MHS može sa ponosom reći da poseduje stručni kadar koji u potpunosti vlada tehnologijom defektaže i servisiranja svih, pa i najsloženijih konstrukcija komponenata, poput, na primer klipno aksijalne pumpe sa regulacijom kapaciteta, ili cilindara većih dimenzija.

Tokom dugogodišnjeg rada na servisiranju komponenata, MHS je ostvario čvrste partnerske veze sa nekoliko dobavljača delova za servisiranja hidrauličnih uređaja: zaptivača, delova za klipno aksijalne pumpe, kertridža za krilne pumpe i drugih. Ova dugogodišnja poslovna partnerstva omogućavaju MHS-u da obezbedi konkurentne cene i ponudi kraće rokove isporuke, što dodatno unapređuje naše poslovanje.

6. Ispitivanje komponenti:

Ispitivanje komponenti je ključni korak u procesu održavanja kvaliteta koji MHS ističe kao svoju značajnu prednost. Naša postrojenja sadrže nekoliko specijalizovanih ispitnih stolova za pojedine grupe uređaja, uključujući cilindre, upravljačke ventile i, posebno naglašavamo, hidraulične klipne pumpe i motore snage do 125 kW.

Sto za ispitivanje pumpi opremljen je najsavremenijom opremom za precizno merenje pritiska, protoka i temperature. Ovo je od suštinskog značaja, posebno kada je u pitanju podešavanje pumpi sa regulacijom kapaciteta, koje dolaze u različitim tipovima i nivoima složenosti.

Ono što, ipak, predstavlja naš najznačajniji segment, jeste to što su naši tehničari visoko obučeni da upravljaju najnovijom tehnologijom, i sposobni su da podese svaku, pa i veoma složenih konstrukcija regulatora.

8. Ugradnja komponente na mašinu

MHS može organizovati montažu komponente kod korisnika i inicirati puštanje u rad. Nakon obavljene montaže i puštanja mašine u rad, vrše se merenja radnih parametara hidrauličnog sistema, a servisirana komponenta se predaje kupcu uz zapisnik o obavljenom servisu. Garancija na korišćenje se daje uz uslov da su ispunjeni propisani uslovi eksploatacije, posebno održavanje potrebne čistoće ulja.

Značaj čistog hidrauličnog ulja za radni vek hidrauličnog sistema?

Čistoća hidrauličnog ulja igra ključnu ulogu u radnom veku hidrauličnog sistema. Hidraulično ulje služi kao prenosnik sile, podmazivač, hladnjak i zaptivač u hidrauličnim sistemima.

Čisto hidraulično ulje osigurava nesmetan i efikasan rad komponenti sistema, dok kontaminirano ulje može dovesti do problema i oštećenja.

Kako uzmamo uzorak hidrauličnog ulja za analizu?

Uzimanje uzorka hidrauličnog ulja za analizu je ključni korak u održavanju hidrauličnih sistema. Pravilno uzimanje uzorka omogućava preciznu procenu stanja ulja i otkrivanje potencijalnih problema u sistemu.

Uređaji za filtriranje hidrauličnog ulja:

Mobilni uređaji MHS Team AT

Karakteristike mobilnih uređaja za pretakanje i filtriranje

Mobilni uređaji za filtriranje hidrauličnog ulja, koje proizvodi MHS Team AT, dizajnirani su za efikasno i fleksibilno održavanje čistoće ulja u hidrauličnim sistemima. Ovi uređaji se mogu koristiti u radionicama, na terenu ili direktno na radnom mestu gde se nalazi hidraulični sistem.

Ovim uređajima smanjuju se troškovi održavanja, poboljšava radni vek.

Primena mobilnih uređaja MHS Team AT za pretakanje i filtriranje

Mobilni uređaji MHS Team AT za pretakanje i filtriranje hidrauličnog ulja imaju široku primenu u različitim industrijama i situacijama.

Njihova glavna svrha je održavanje čistoće hidrauličnog ulja kako bi se produžio radni vek hidrauličnih sistema i smanjili troškovi održavanja.

Uz korišćenje mobilnih uređaja za pretakanje i filtriranje hidrauličnog ulja iz naše proizvodne linije, naše servisne usluge su fleksibilne, efikasne i jednostavne u različitim industrijama i situacijama.

Kontakt

Upoznajte tim

Nenad Obradović

ŠEF SERVISA

Direktan broj: +381 32 51 55 087

Mobilni broj: : +381 64 64 05 117

Centrala: +381 32 350 340

Dejan Erić

POSLOVOĐA SERVISA

Direktan broj: +381 32 51 55 081

Mobilni broj: +381 64 64 05 121

Centrala: +381 32 350 340